案例研究 Weldloop: 利用先进的数据整合技术发现新的优化潜力

如何利用大数据优化焊接流程并消除错误源?

有缺陷的焊缝不得退出生产: 在批量生产与安全相关的汽车零件时,这是一条不可更改的法则。因此,利用大数据优化焊接工艺迫在眉睫。如何确保这一点?

VITRONIC 的 Weldloop 软件将焊缝检测数据与来自焊接生产线的工艺数据整合在一起。这样就能更容易地找出缺陷焊缝的原因并优化焊接工艺。该解决方案的最新版本增加了额外的评估、可视化功能和工具。它们使数据分析和消除缺陷源变得更加容易,并节省了宝贵的生产时间。

优化焊接工艺,避免废品

在车身部件或车轴的生产过程中,每一条焊缝都必须经过检查:在安全方面,不能有丝毫的闪失。自动检测系统利用图像处理技术可靠地发现所有缺陷并记录检测结果。不合格的零件将被剔除并返工。

每一个焊接缺陷都会花费不必要的时间和金钱。汽车制造商必须高效工作。仅在交付前检测出缺陷部件是不够的。必须尽可能从一开始就通过快速查找和消除错误源来避免缺陷和废品。这样,焊接工艺就能逐渐变得更加稳定和可靠。

将检测数据与工艺数据联系起来

然而,如果不结合实际情况,视觉检测数据无法直接得出缺陷原因的结论。这种分析在很大程度上仍然依赖于焊接工程师的经验:他们着手查找故障,改变焊接参数,从而尝试消除故障。这需要时间。与此同时,焊接生产线往往处于停滞状态。此外,这种方法还阻碍了生产线的持续自动化。

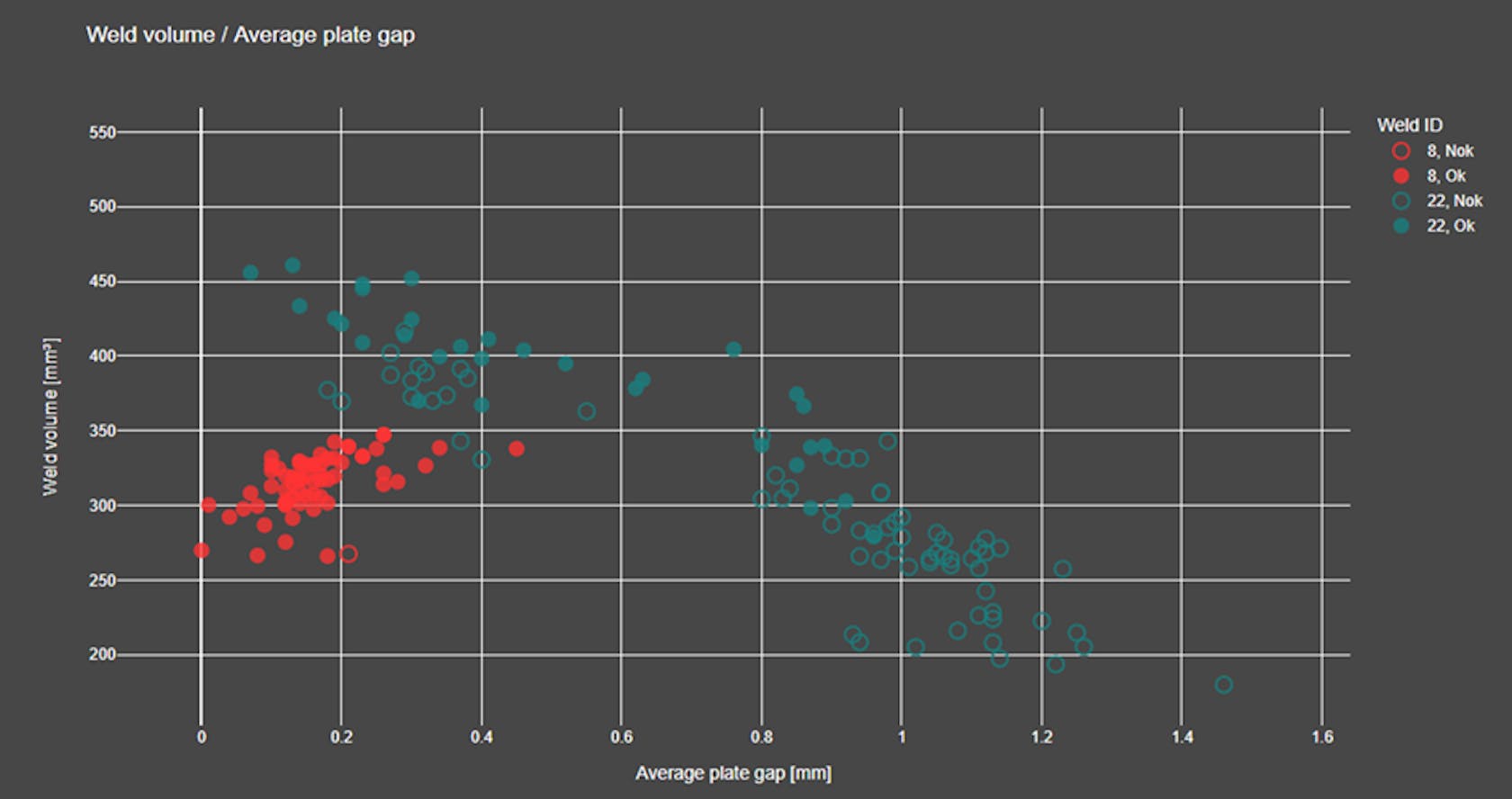

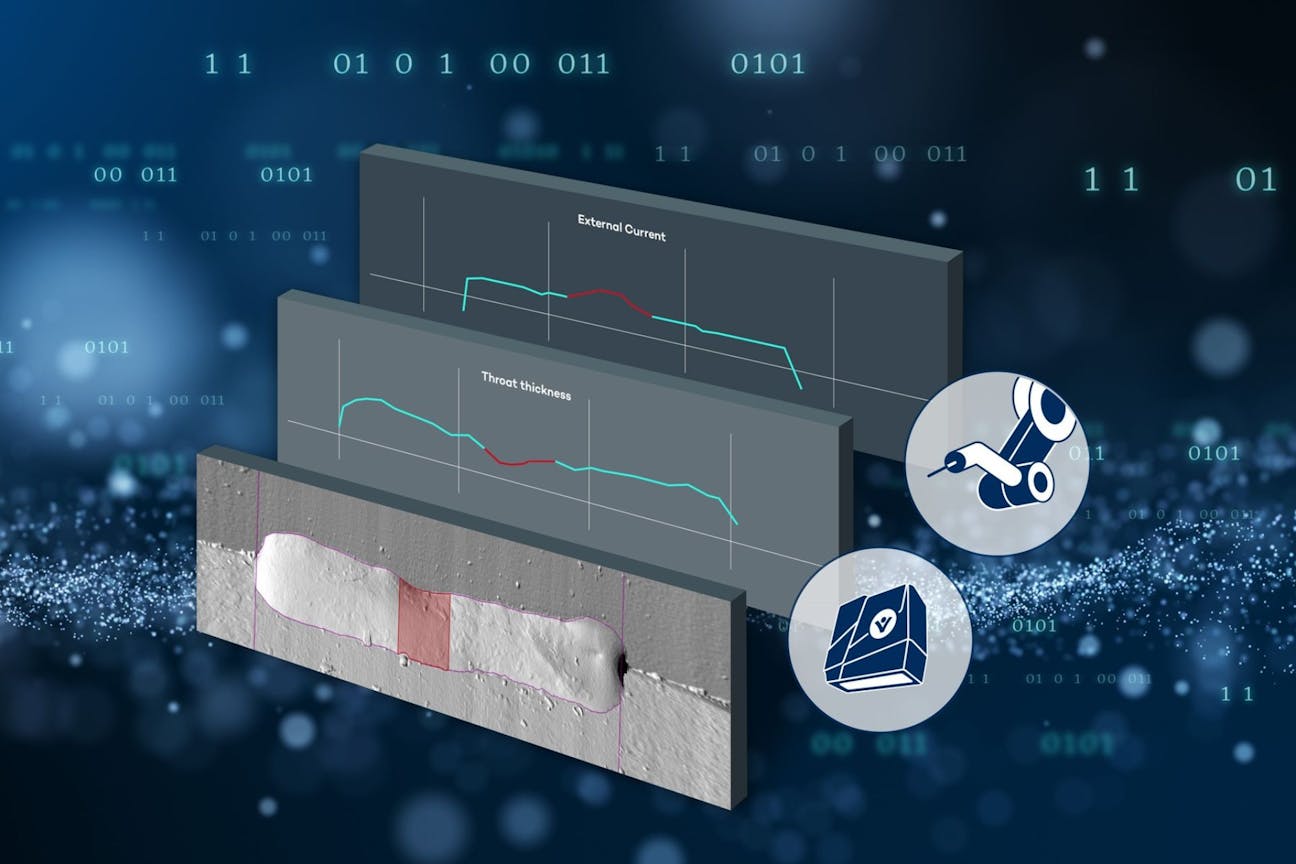

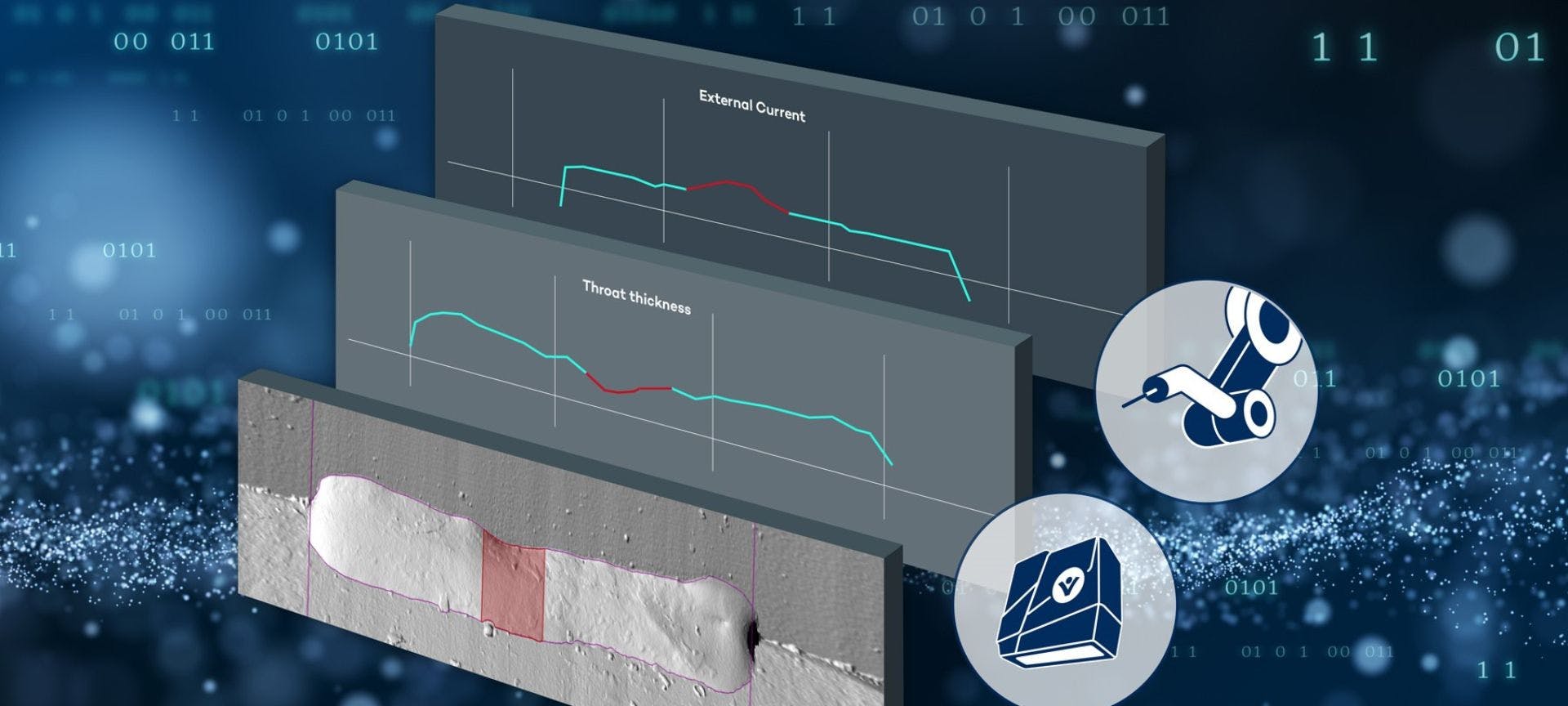

因此,总部位于威斯巴登的工业图像处理专家 VITRONIC 于 2022 年初推出了 Weldloop 软件。Weldloop 整合了两个来源的数据: 使用 VITRONIC VIRO WSI 进行自动焊缝检测时获得的 3D 数据,以及奥地利制造商 Fronius 的文档解决方案 WeldCube Premium 中的焊接生产线过程数据。该软件将图像和检测数据与过程数据映射并显示在一起。这样就更容易识别缺陷焊缝与焊接过程偏差之间的关联。

利用可视化评估和集成解决方案快速消除错误

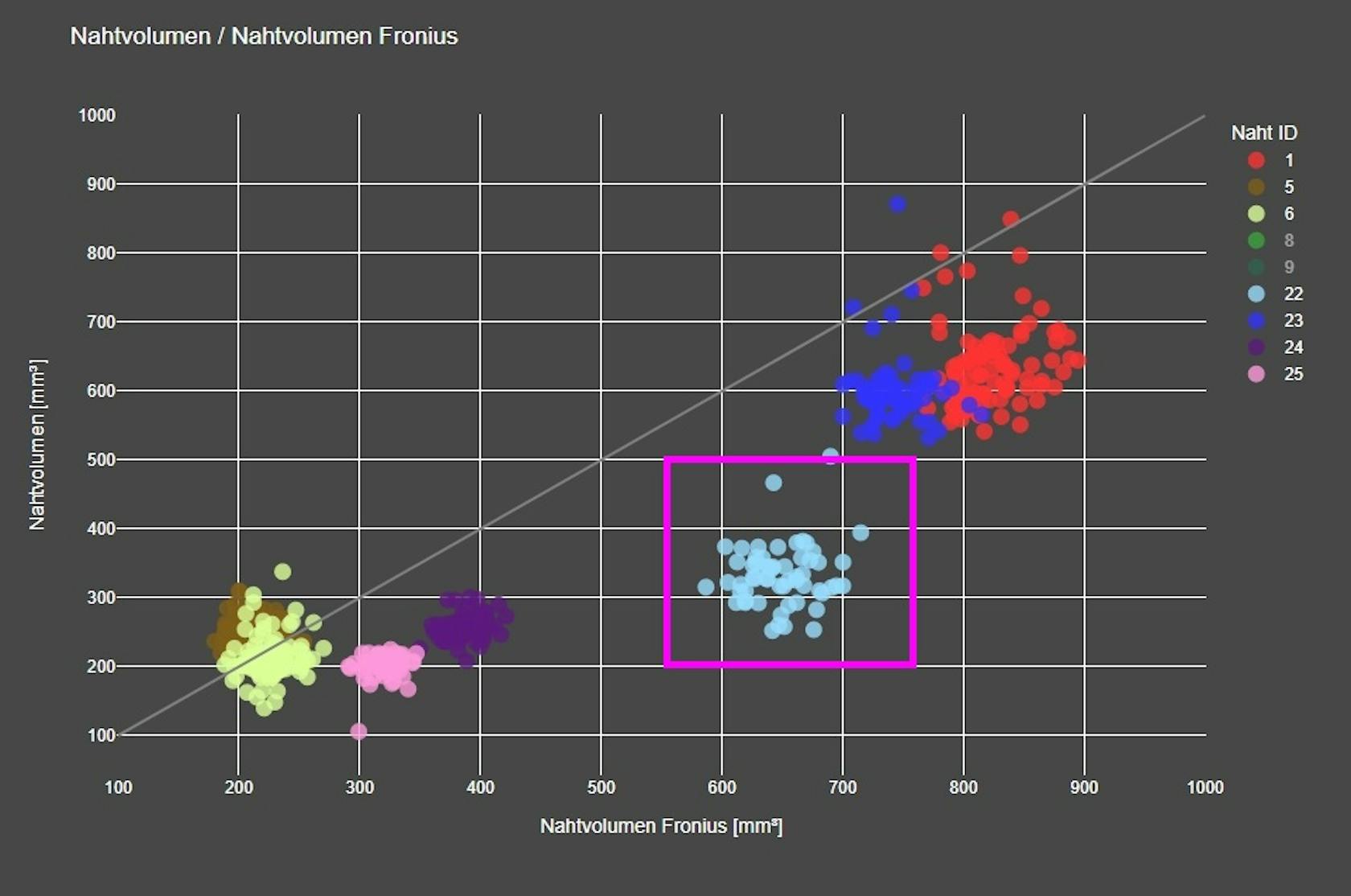

最新版本的 Weldloop 提供了一系列新的评估、可视化和工具。这使得焊接工程师能够更快、更轻松地分析缺陷并消除原因。通过散点图等可视化方式,可以一次性显示大量数据,例如在一个概览中显示多个焊缝的不同测量值(见可视化)。

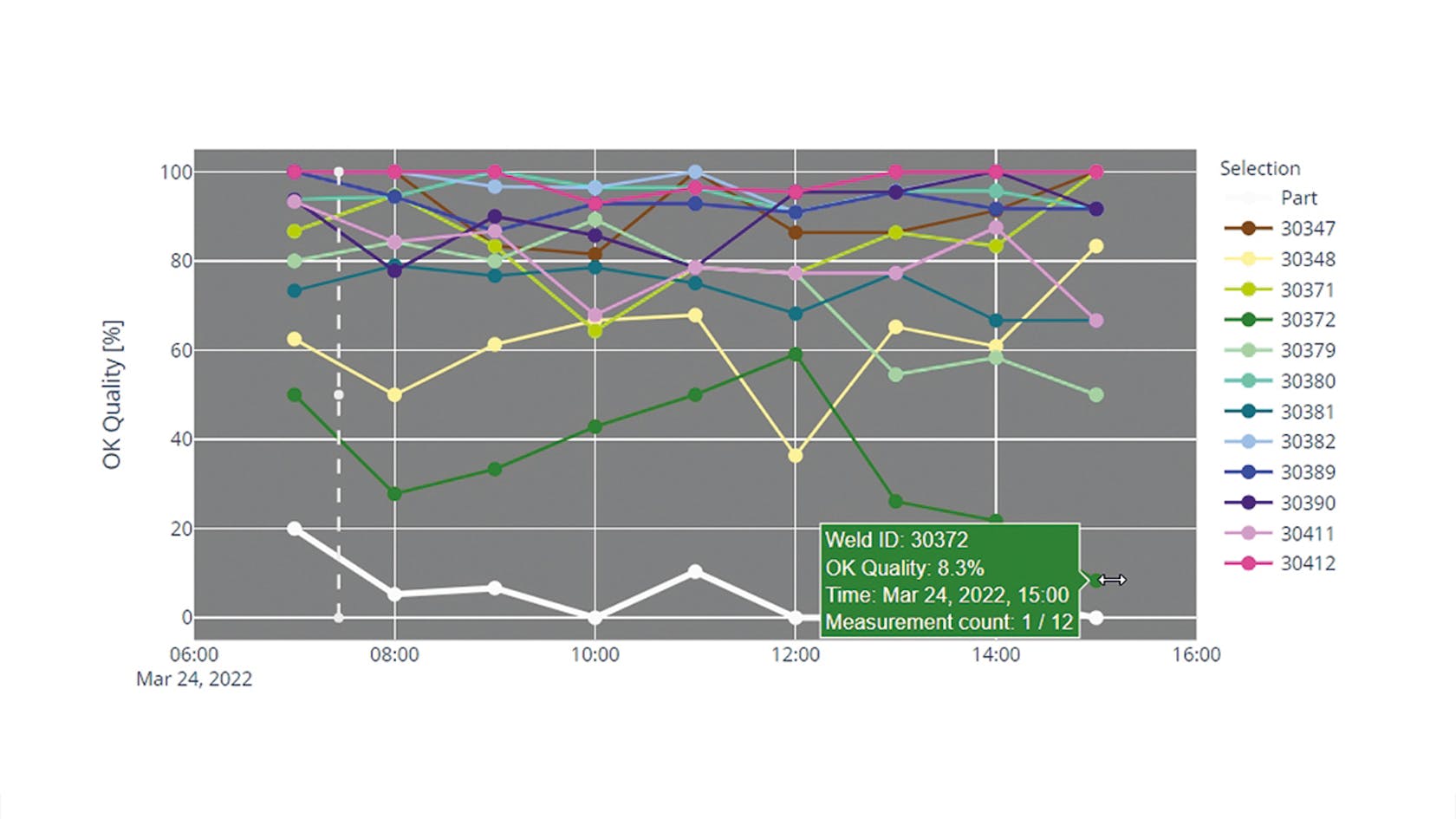

通过趋势显示,可以每小时、每天和每周跟踪组件和单个接缝的质量。只需点击一下,即可直接进入详细视图,查看单个焊缝的测量值。错误原因可追溯到各个焊接工位和准确时间。

只需再点击几下就能消除原因: 工人可以在 Weldloop 中检查过程数据是否在规定范围内,并直接切换到 Weldcube Premium 来优化焊接工位的参数和限制。无需进行手动分析,也无需在不同工位和解决方案之间不断切换。Weldloop 还可以导入工人的手动缺陷评估;根据这些数据,可以最大限度地减少伪缺陷并优化测试方法。

为便于记录、优化和审核,软件提供了大量标准交互式报告(见散点图)。所有数据都可以传输到外部数据库,以便长期存档。